NHY Makina Hakkında

Firmamız, makine tasarımı ve imalatı alanında uzmanlaşmış üç ortak tarafından 2022 yılında kuruldu. Kuruluşumuzdan bu yana sektörde hizmet vermeye başladık ve sürekli olarak büyümeye devam ettik. Müşterilerimize yüksek kaliteli ürünler ve çözümler sunma misyonumuz doğrultusunda,

geçmişten bugüne birçok başarılı projeye imza attık. Firmamızın temel değerleri olan kalite, titizlik ve müşteri memnuniyeti, yolculuğumuzun her adımında bizi rehberimiz olarak yönlendirdi. Gelecekte de bu değerlere bağlı kalarak sektördeki liderliğimizi sürdürmeye devam edeceğiz.

Kabiliyetlerimiz

Aluminyum Döküm Tesisi

Devirmeli reverber tipi fırınlarda hammadde ( külçe , ingot ve araişler) belli sürelerde belli bir sıcaklığa kadar ergitme işlemine tabi tutulmaktadır. İstenilen tonaj hazır olduktan sonra homojen olarak karıştırılan Sıvı metalden numune alınarak Arl Metal Analyzer spektrometre cihazında kimyasal bileşim değerleri belirlenir. Kimyasal kompozisyon elde edilene kadar sıvı metale alaşımlandırma işlemi (Sİ,Mn,Mg,Cu,Mn,Cr) yapılır. İstenilen alaşım içeriği elde edildikten sonra, özel bir yöntemle azot gazıyla beraber Curuf yapıcı flux kullanılarak sıvı alüminyum içeresindeki gaz giderme işlemiyle beraber cüruflar temizlenerek ön rafinasyon işlemi tamamlanmış olur. Sıcaklık ve analiz olarak döküme hazır hale gelen sıvı metal yolluktan geçerek degassing (yüksek saflıkta argon gazı verilerek gaz giderme) işleminden sonra Sıvex Lp Grade 40 filtreden geçirilerek döküm tablasına ulaşan sıvı metal Wagstaff Shurcast Airslip döküm teknolojisiyle döküm parametreleri (Döküm hızı, su debisi, su sıcaklığı, metal sıcaklığı vb.) PLC programı yardımıyla girilerek döküme başlanır. Müşterinin talep ettiği çaplarda billetler üretilmiş olur.

Kırma Eleme Tesisi

Kırma eleme tesisleri farklı sertlikteki taşları istenilen ebatlara getirip ayrıştırmak için kullanılan; besleyiciler kırıcılar, elekler ve bantlardan oluşan bir tesistir. Bu tesisler inşaatlar, otoyollar, demir yolları, asfalt ve beton santrallerinde kullanılacak agregayı üretmek için kullanılmaktadır. Sürekli ve çok uzun projeler için sabit kırma eleme tesisleri, daha küçük ve kısa süreli projeler için mobil kırma eleme tesisleri kullanılmaktadır. Kırma eleme ve yıkama tesislerinin bir diğer adı da konkasör tesisleridir.

Kırma Eleme prosesi genelde 4 bölümden oluşmaktadır.

1- Kaba Kırma İşlemi Kırılacak olan malzeme kamyonla boşaltıldıktan sonra besleyici tarafından homojen bir şekilde çeneli, primer kırıcılara yüklenir ve en büyük ebattaki taşların bir boy küçük hale gelmesi için kırma işlemi gerçekleştirilir. Kırılan malzeme bantlarla diğer kırıcılara taşınır.

2- Orta ve İnce Ebatlı Kırma İşlemi İlk kırma işleminden çıkan malzemeler elekle elekten elendikten sonra, kırma işlemi için bantlı konveyör ile sekonder kırıcı, çeneli kırıcıya taşınır. Kırılan taşlar bant konveyör vasıtasıyla eleğe gönderilir ve çeşitli boyutlarda malzemeler ayrıştırılır.

3- En küçük Malzeme/Kum Yapımı Kırılan taşlar, daha fazla kırma ve şekillendirme için konik, dik milli veya darbeli kırıcıya (kum yapma makinesi) gönderilir ve en küçük haline getirilir.

4- Adım: Yıkama İnce öğütülmüş ve şekillendirilmiş malzemeler, kaba, orta ve ince kum için elek yardımı ile elenir. Temiz agrega isteniyorsa kum helezonuna gönderilerek yıkama işlemi gerçekleştirilir.

Homojenizasyon ve Soğutma Sistemi

Homojenizasyon Fırını; farklı çaplarda üretilmiş alüminyum biyetlerin homojenizasyonu için tasarlanmıştır. Metalin mekanik özelliklerini geliştirmek amacıyla kullanılan ısıl işlem fırınlarıdır. İstenilen kapasite, yakıt tipine uygun olarak tasarlanıp imal edilir. Alüminyumun, endüstriyel alanda tercih edilir kılan genel özellikleri; öz kütle, kimyasal kararlılık, estetik özellikler, mukavemet, esneklik, işlenebilirlik ve iletkenliktir. Bu özelliklerin genelini taşıyan nihai ürünün ortaya konulmasında malzeme kararlılığı sağlanmalıdır. Sürekli dökümde hızlı ısı iletimi farklı yapıdaki tanelerde alaşım elementlerinin eşitlenmesini engeller, dolayısı ile aşırı doymuşluk ve tane ayrışması yavaş soğutulan kokil döküme nazaran daha fazladır. Malzemede aşırı doymuşluk ve tane ayrışması ancak iyi bir homojenizasyonla giderilebilir.

Soğutma Kabini

Soğutma sektöründe kullanılmak için yapılmış metal kasalara soğutma kabini denir. Kabinlerin alt kısmında güçlü bir soğutma şasesi vardır. Bütün yapı bu şase üzerine konumlandırılmıştır. Öyle ki motorun , radyatörün ve filiitrenin konumu üzerine dizayn edilecek kabinin şeklini , ölçüsünü ve hatta dizaynını bile değiştirebilmektedir. Isıtma soğutma alanında kullanılmak için tasarlanmıştır. Özellikle soğutma sektörü alanında kullanılmaktadır. Metal ihtiva eden bir çalışmadır. Alt şase kısmı biraz daha mukavemetli malzemeden kullanılmıştır. Bazı yerler kapılı olup kilitlerle güvenlik sağlanmıştır. Hava emiş ve hava atış alanları özel olarak dizayn edilmiş olup hararet yapıcı unsurlar kaldırılmıştır.Soğutma Kabinleri

Soğutma Kabinleri Hangi Sektörde Kullanılır?

Soğutma Kabinleri Yapısı Nasıldır?

Çelik Konstrüksiyonu

Çelik konstrüksiyon montaj işlemleri yapılarak daha çok sanayi yapıları oluşturulmuştur.

Çelik konstrüksiyon montaj işlemleri yapılarak daha çok sanayi yapıları oluşturulmuştur. Ancak ülkemizde, son yıllarda ve yaşanılan deprem olaylarından sonra alışveriş merkezi, hastane, okul, rezidans, çok katlı konut gibi yapılarda tercih edilmeye başlanmıştır. Çelik yapılarda yapılacak olan tüm işlemler için uzman personellerin kullanılması her zaman önemlidir. Çelik konstrüksiyon montaj işlemleri için her zaman İş Sağlığı ve Güvenliği Yönetmeliklerine göre sertifikalı personellerin kullanılması öngörülmektedir. Bu yöntem ile montaj aşamasında yaşanabilecek olan her türlü olumsuzlukları en aza indirme hedeflenmektedir. Çelik konstrüksiyon yapılarda, taşıyıcı sistem, çelik kolonlardan ve çelik taşıyıcılardan oluşturulmuş sistemler kullanılmaktadır. Çelik yapılarda, projeye göre tasarlanan ve üretilen ürünlerin çelik bileşenleri montajı yapılarak, kurulum yapılmaktadır. Üretim aşamasında oluşturulan bağlantı ekipmanları ile çelik ürünlerin montajı daha kolay yapılabilmektedir. Montaj işlemlerinde cıvata sistemleri kullanılmaktadır. Projelendirilen yapılarda kullanılacak olan çeliklerin yapısı belirlenmektedir. Çelik yapılarda çözüm yolları çok geniştir. Çelik ürünlerin kullanılması, yapılarda, maliyeti düşürmekte, kurulumların hızlı yapılmasını sağlamaktadır. Çelik konstrüksiyon tasarımlarında, farklı faktörler kullanılmaktadır. Aynı tip yapılar için tekrarlanabilen tasarımlar oluşturulabilmektedir. Tasarımlarda yapıların durumlarına göre dayanıklılık testi yapılarak kullanılacak ürün ölçüleri belirlenir. Tasarımlarda, yapıların, zemin sistemleri, kat yükseltme sistemleri, çatı sistemleri ayrı ayrı tasarlanmaktadır. Gerekli çalışmaların kaliteli ve güvenli yapılabilmesi için deneyimli ve teknik yeterliliğe sahip personeller tarafından yapılması önemlidir. Ülkemizde, yapısal projelere göre çelik yapı ürünleri üretimi yapılmaktadır. Yönetmeliklere göre çelik yapı imalatında çeşitli bileşenler kullanılmaktadır. Bu bileşenler şunlardır; Bu bileşenlere göre üretimler yapıldığında, montaj işlemleri için çeşitli vinç sistemleri kullanılmaktadır. Ağır parçalar olduğu için vinç yardımı ile istenilen yüksekliğe çıkartılabilmekte ve yerine daha güvenli şekilde montajı yapılabilmektedir. Çelik konstrüksiyon montaj aşamaları, çelik yapının kurulumu için üretilen tüm ürünlerin inşaat alanına getirilmesi ile başlamaktadır. Daha önceden hazırlanmış olan üç boyutlu görsel sistemlere göre montaj işlemleri yapılmaktadır. Montaj aşamasında, parçaların birleştirilmesi cıvata bağlantıları ile yapılmaktadır. Bağlantı yerinin durumuna göre cıvata yerine göre perçin ya da pim sistemleri de kullanılabilmektedir. Çelik yapılarda, zorunlu olmadıkça kaynak ile birleştirme işlemleri tercih edilmemektedir.ÇELİK KONSTRÜKSİYON MONTAJ NEDİR?

Çelik Konstrüksiyon Montajı Aşamaları

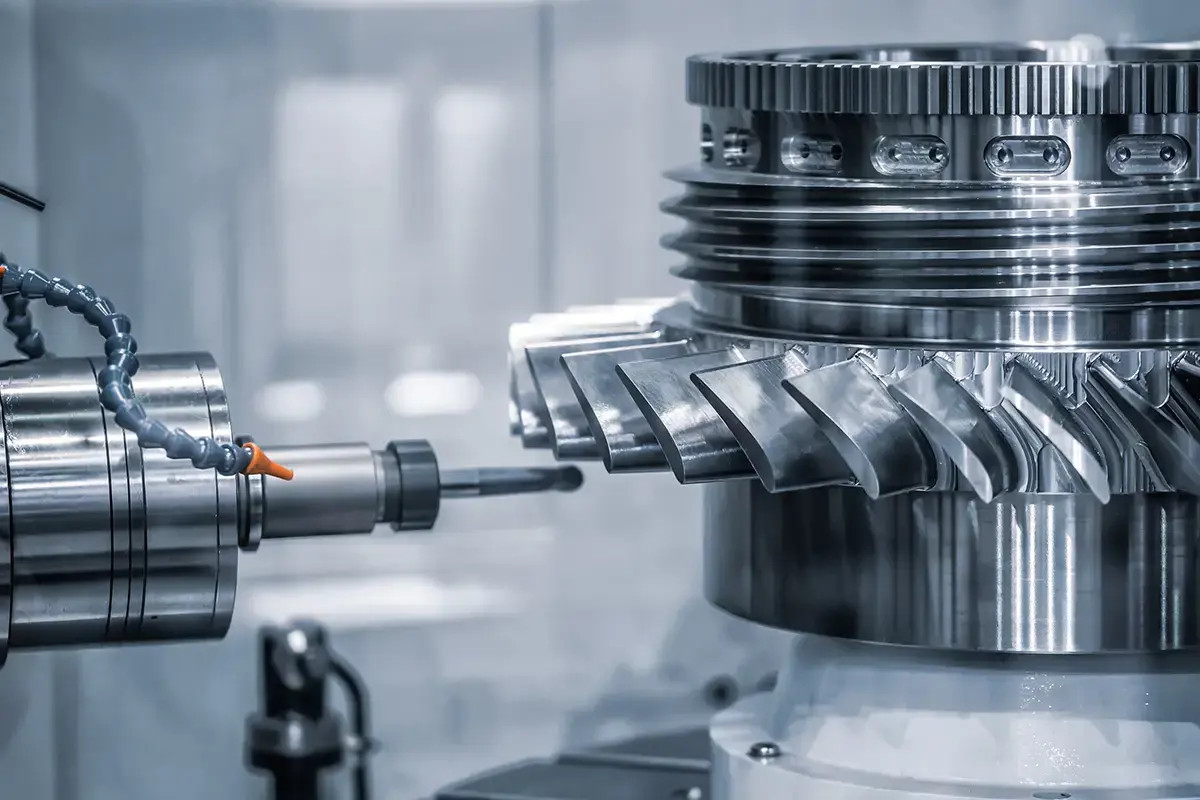

Talaşlı İmalat

120 adedi CNC makine olmak üzere toplam 158 makine ile müşterilere çözümler sunulmakta, hassas ve özellikli parça işleme konusunda bütün sektörlere hizmet verilmektedir.

Plazma kesim

Plazma kesim makinaları, basınçlı hava ve yüksek hızlarda ince bir nozuldan geçen hidrojen ve nitrojen gibi inert gazları kullanır.

Gazların, yüksek hızların ve konsantre bir basınç alanının birleşimi, plazma olarak da bilinen elektriksel olarak iletken iyonize gaz oluşturur. Bu yöntem alev bazlı kesme makinelerinde kesilemeyen metallerde kullanılır. Plazma kesme, ilk olarak 1950’lerde alevle kesilemeyen metaller için bir teknik olarak geliştirilmiştir. Hızlandırılmış bir sıcak plazma motoru ile malzemeleri kesen bir işlemdir. Ama plazma nedir? Plazma, maddenin dördüncü halidir; katı, sıvı ve gaz ilk üçüdür. Plazma, gazların bir alt kümesi olarak kategorize edilmesine rağmen, yüklü parçacıklardan oluştuğu için gaz gibi davranmaz. Astrofiziksel alanda doğal olarak oluşur, ancak gaza yoğun ısıtma yoluyla enerji eklendiğinde yapay olarak yaratılabilir. Sonuç, yüksek elektrik iletkenliğine sahip iyonize gazdır: plazma. Plazma kesmenin lazer kesmeye göre bir avantajı vardır o da daha kalın malzemeleri işleyebilir. Aslında 180 mm’ye kadar malzeme kalınlıklarını işleyebilir. Plazma kesme, büyük iş parçalarında ve basit tasarımlarda en iyi sonucu verir. Aksine, lazer kesim hem küçük hem de büyük malzeme boyutlarını işleyebilir. Ve oldukça karmaşık tasarımları yönetebilir.

Oksijen kesim

OKSİJEN KESİM NEDİR? Oksijen kesim genel anlamıyla çeliğin yüksek ısıyla ikiye bölünmesi işlemine verilen addır. Girdi ve çıktı olarak gaz ile oksijenin birlikte kullanılarak çeşitli ebat ve kalınlıklara uygulanabilen kesim işlemi yüksek ısı gerektirir. Özellikle inşaat ve otomotiv sektöründe çeşitli ebatlarda, biçimlerde ve kalınlıklarda kullanılan çelik, 1100 C sıcaklığına ulaştığında kesime uygun olan bir yapıdadır. Bu sıcaklığa ulaştıktan sonra oksijen ile temas eden çelik yanmaktadır. Uzun yıllar boyunca çeliği işlemek, bükmek ve çeşitli ebatlara getirmek oldukça zahmetli bir işlemdi. Kalınlığı 15 mm ve yukarısında olan çelik malzemesinin kesimi oksijen kesim teknolojisiyle kolaylaşmıştır. Plazma kesim ile kıyaslandığında 10 mm ve 200 mm arasında tüm işlemler oksijen kesim ile kolaylıkla sağlanmaktadır. Gereken ısı ve basınç ayarları yapıldıktan sonra levhalara oturtulan metal saclar, en az fire verecek şekilde kesime alınmaktadır. Projelerinizin planlanan zaman takvimine uygun ilerlemesi için belirlenen zamanda malzeme tedariğini karşılamakta bir diğer önemli husustur. Oksijen kesim hem iş güvenliği hem de profesyonel ekip gerektiren zorlu bir iştir. Ortaya çıkan yüksek ısı ve kesim esnasında meydana gelen çeşitli artık maddeler, dikkat edilmesi gereken ilk önlemlerdendir. Oksijen kesimde önemli olan bir diğer husus ise fire oranıdır. Kaçmaz Metal’de müşteri memnuniyetini ön planda tutan ve zaman yönetiminde kendini kanıtlamış alanında uzman bir firmadır.

Projeler

Projeler

Talaşlı İmalat Projesi

Talaşlı imalat, metal veya benzeri malzemelerin işlenmesi için kullanılan bir üretim yöntemidir. Bu yöntemde, işlenen malzemeden parçalar çıkarmak için kesici aletler kullanılır. Talaşlı imalatın birçok farklı yöntemi vardır ve endüstride geniş bir kullanım alanı bulunmaktadır. Bu makalede, talaşlı imalatın ne olduğunu, nasıl kullanıldığını ve avantajlarını detaylı bir şekilde inceleyeceğiz.

partnerler

partnerler

Faaliyet Sürecimiz

MÜKEMMEL TASARIMLAR KUSURSUZ ÜRÜNLER

PROJELENDİRME

Telefon, mail veya diğer iletişim yolları ile sizlerin talepleri alınır.

ÜRETİM

Çizimlerinize bağlı kalınarak, ürünün elde edileceği (PTFE çubuk, PTFE levha, v.b.) hammadde seçilir.

KALİTE KONTROL

İşleme sonrası elde edilen ürün çizim ile karşılaştırılır ve birebir aynısı olduğu kontrol edilir.

TESLİMAT

Kalite kontrolünden başarı ile geçen ürününüz titizlikle hazırlanır, eksik/yanlış/hatalı olmadığı kontrol edilerek paketlenir.

EN

EN TR

TR